常见问题

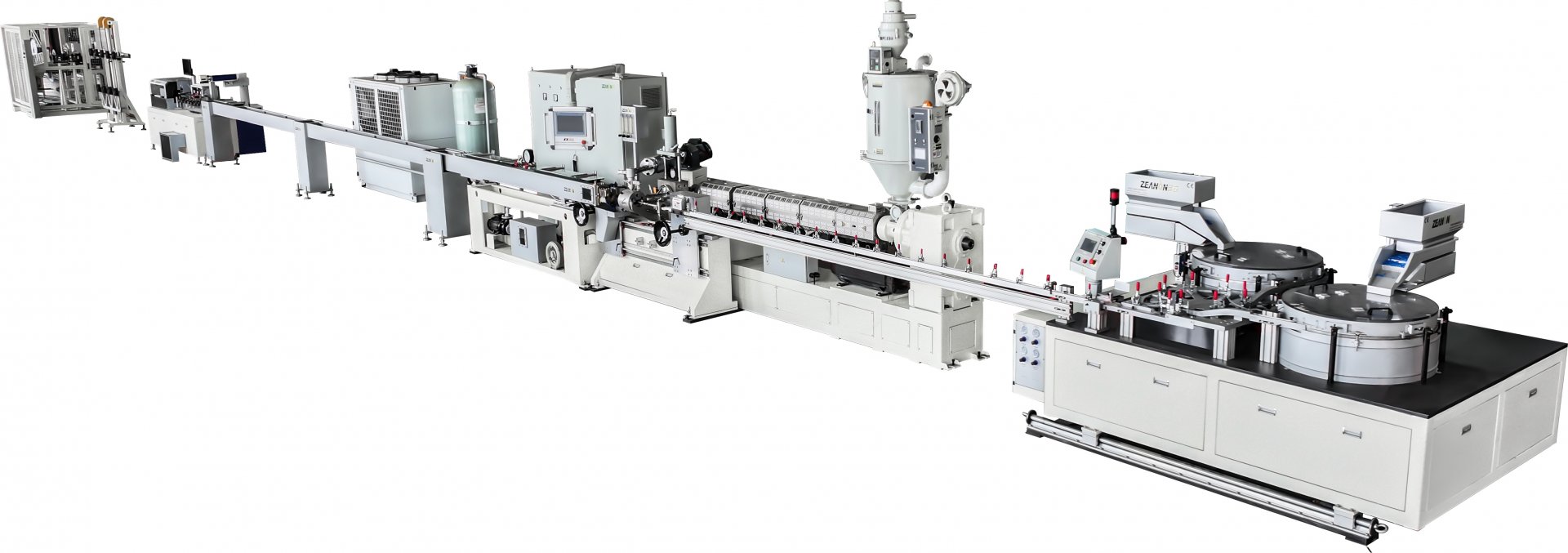

滴灌带设备频繁停机?新大成98%连续运行率保障产能!

对滴灌带生产企业而言,设备频繁停机造成压力。行业数据显示,不稳定的生产设备会导致日均有效产能损失20%-30%,年额外成本增加50万-200万元,旺季订单交付压力更是雪上加霜。青岛新大成塑料机械深耕行业27年,依托核心技术创新,打造出平均连续运行率达98%的滴灌带生产设备,从源头破解停机难题,为企业稳定产能筑牢根基。

一、滴灌带设备频繁停机的核心诱因

设备停机并非偶然,多源于核心环节故障与系统协同不足,常见原因集中在四点:

一是挤出系统不稳定,温控精度不足(行业普通设备±3℃)易导致焦料、气泡,电机转速波动引发带体厚薄不均,被迫停机清理;

二是滴头镶嵌环节卡料、错位,传统设备无备用通道,单次卡料需停机15-30分钟;

三是收卷系统张力失衡,出现跑偏、断带,不仅浪费成品,还需重新调试参数;四是缺乏智能预警,电气故障、原料供应中断等问题无法提前预判,只能被动停机维修。

这些问题叠加,使得传统设备年均停机时间远超50小时,难以适配大规模、高效率生产需求。

二、三大核心技术,筑牢98%连续运行率根基

新大成滴灌带生产设备的高稳定性,源于“硬件协同+智能调控”的全链条技术设计,从源头规避停机隐患。

1. 伺服同步系统,实现各环节同频运转

设备搭载西门子伺服驱动系统,每0.1秒同步校准挤出、牵引、滴头输送速度,偏差控制在0.5%以内,杜绝“你快我慢”导致的带体堆积或拉断。滴头输送速度可达4500个/分钟,搭配1000容量缓存仓,原料短暂延迟时自动补料,同时配备卡料预警与备用通道,单通道故障无需整机停机,仅需后期人工清理,大幅减少中断时间。

2. 精准温控与智能检测,提前规避质量故障

挤出机采用5段分区加热设计,温控精度±1℃,远超行业普通水平,确保PE原料塑化均匀,焦料率降至0.1%以下,避免因焦料堵塞导致的停机。同时集成AI视觉+激光检测系统,每秒拍摄150张照片、每米采样50次测厚,实时识别滴头错位、带体针孔、壁厚偏差等问题,立即预警并自动微调,无需人工干预停机,废品率控制在0.5%以下。

3. 应急与高效设计,减少非生产性停机

收卷系统采用恒张力控制技术,张力精度±5N,根据带体厚度自动适配,避免拉断薄壁带或卷料松散。配备自动切割+气动顶出装置,换卷时间≤30秒/卷,较传统设备节省80%换卷时间,按日均生产50万米计算,每天可多产3万余米。针对突发情况,系统可自动微调速度10%,故障排除后快速恢复,不直接停机。

三、实战验证+完善服务,筑牢产能保障线

新大成滴灌带生产设备已服务全国200+企业,在新疆、山东等主产区实战验证,实现日均运行20小时以上、年停机时间≤50小时的稳定表现,98%的连续运行率基于实际生产数据统计,适配0.12-0.20mm不同壁厚滴灌带生产。

完善的售后体系进一步规避停机风险,在核心产区设立服务站,承诺2小时响应、24小时到场维修(偏远地区48小时),核心部件质保3年,同时提供免费产能测算、场地规划与操作培训,确保设备快速投产、稳定运行。

结语

滴灌带生产的核心竞争力,终究回归“稳定”二字。新大成凭借技术创新与实战经验,以98%连续运行率的设备的,帮助企业减少停机损失、降低废品成本、提升订单交付能力。面对日益激烈的市场竞争与新版行业标准要求,选择一台稳定高效的设备,就是为产能与利润保驾护航。

若您正受设备停机、产能不足困扰,可联系新大成技术团队,获取专属稳定生产方案,解锁高效生产新体验