常见问题

内镶贴片式VS迷宫式滴灌带设备,生产工艺差异在哪?

在节水灌溉领域,滴灌带作为核心产品,其生产设备的工艺直接决定了产品质量与性能。内镶贴片式和迷宫式滴灌带设备是市场主流产品,二者的生产设备在工艺上存在显著差异,这也使得它们适用于不同场景。接下来,我们就详细剖析这两类设备的生产工艺区别。

一、滴头制造与安装工艺

内镶贴片式:高精度集成制造

内镶贴片式滴灌带设备生产滴头时,采用热封-挤出或复合工艺进行成形加工-热压成形。

以新大成设备为例,滴头在专门的模具中通过精密注塑成型,流道设计极为精细,可实现精准的紊流效果,确保出水均匀。生产出的滴头自带过滤窗,抗堵性能优越。在安装环节,滴头通过高速贴片装置,精准地镶嵌在滴灌带内壁,滴头与管道整体性强。

新大成设备的贴片速度可达每分钟数千个,且安装精度误差控制在极小范围,确保了滴灌带整体质量稳定。

迷宫式:整体热压成型

迷宫式滴灌带的滴头与流道是一次真空整体热压成型。

生产时,原材料在挤出机中塑化后,进入带有迷宫式流道模具,在高温高压下,塑料熔体填充模具型腔,冷却定型后形成带有迷宫流道和滴孔的滴灌带。

这种工艺制造精度相对较低,流道和滴孔尺寸偏差相对较大。例如,其滴孔直径公差可能比内镶贴片式大0.1-0.2mm,这会影响出水均匀性,尤其是在地形复杂、压力不稳定的灌溉场景中。

二、流道成型工艺

内镶贴片式:独立精密流道

内镶贴片式滴灌带的流道是由每个独立滴头的内部流道构成。滴头流道经过精心设计,采用紊流态原理,能有效消除因压力变化导致的流量波动。

新大成研发的滴头流道,可在0.5-3.0bar的压力范围内,保证流量偏差控制在5%以内。即使在大面积灌溉系统中,不同位置的滴灌带也能均匀供水,满足作物生长需求。

迷宫式:连续迷宫流道

迷宫式滴灌带的流道是沿滴灌带长度方向连续的迷宫形状。水流在迷宫流道中流动时,通过流道的曲折结构来消耗水压,实现均匀出水。不过,这种流道对压力变化较为敏感,当灌溉系统压力不稳定时,容易出现出水不均匀的情况。

在地势起伏较大的农田,落差超过2-3米时,出水流量差异可达15%-20%,影响部分区域作物的灌溉效果。

三、设备运行速度与产能

内镶贴片式:高效稳定生产

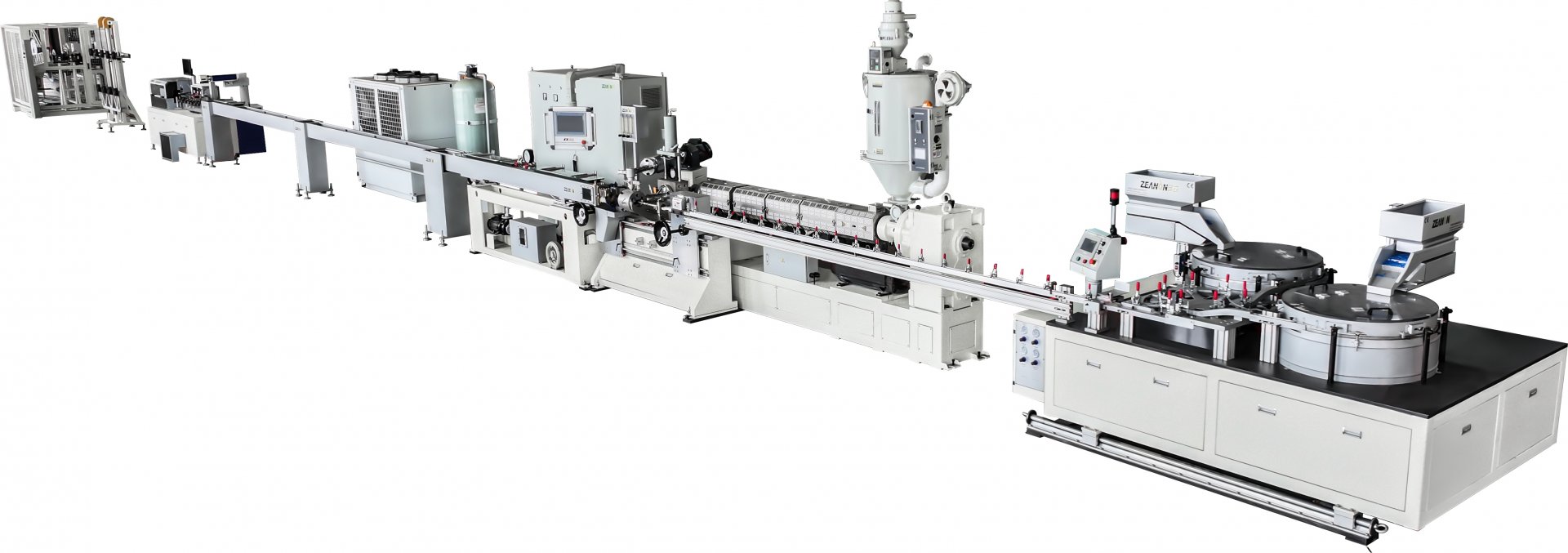

新大成的内镶贴片式滴灌带生产线运行速度快且稳定,生产速度可达400米/分钟以上。

高速的贴片装置和精准的挤出系统协同工作,确保每分钟能生产大量合格产品。两条生产线每天运行10小时,可满足5000亩以上农田的滴灌带需求,为大规模农业项目提供高效的产品供应。

迷宫式:相对较低的生产速度

迷宫式滴灌带设备的生产速度一般在100-200米/分钟。

由于其生产工艺相对简单,设备运行速度提升空间有限。这意味着在相同时间内,其产能低于内镶贴片式设备。在面对大规模订单时,需要更多生产线和更长生产时间才能满足需求,增加了生产成本和交货周期。

四、原材料利用与产品成本

内镶贴片式:优化材料使用

内镶贴片式滴灌带设备通过精准的滴头制造和安装工艺,能有效控制原材料使用。

新大成研发的配方优化技术,可在保证产品性能的前提下,将部分原材料替换为再生料,降低生产成本。同时,滴头的精密制造减少了因质量问题导致的原材料浪费。相比传统工艺,原材料成本可降低10%-15%。

迷宫式:材料浪费相对较多

迷宫式滴灌带生产工艺对原材料的精度要求相对较低,但由于制造精度有限,产品次品率相对较高。在生产过程中,因流道和滴孔尺寸偏差导致的不合格产品,会造成一定的原材料浪费。据统计,迷宫式滴灌带生产的次品率可能达到3%-5%,高于内镶贴片式设备的1%-2%,这在大规模生产中会显著增加原材料成本。

总结

内镶贴片式和迷宫式滴灌带设备在生产工艺上各有特点。

内镶贴片式设备凭借高精度的滴头制造、稳定的流道性能、高效的生产速度和优化的原材料利用,在应对复杂灌溉需求、保障产品质量和降低成本方面具有明显优势。

迷宫式设备则适用于对灌溉精度要求相对较低、地形较为平坦的小规模农田。

新大成作为滴灌带设备的领先制造商,始终致力于技术创新,不断优化内镶贴片式设备工艺,为农业灌溉提供更优质、高效的解决方案。